Nachrichten

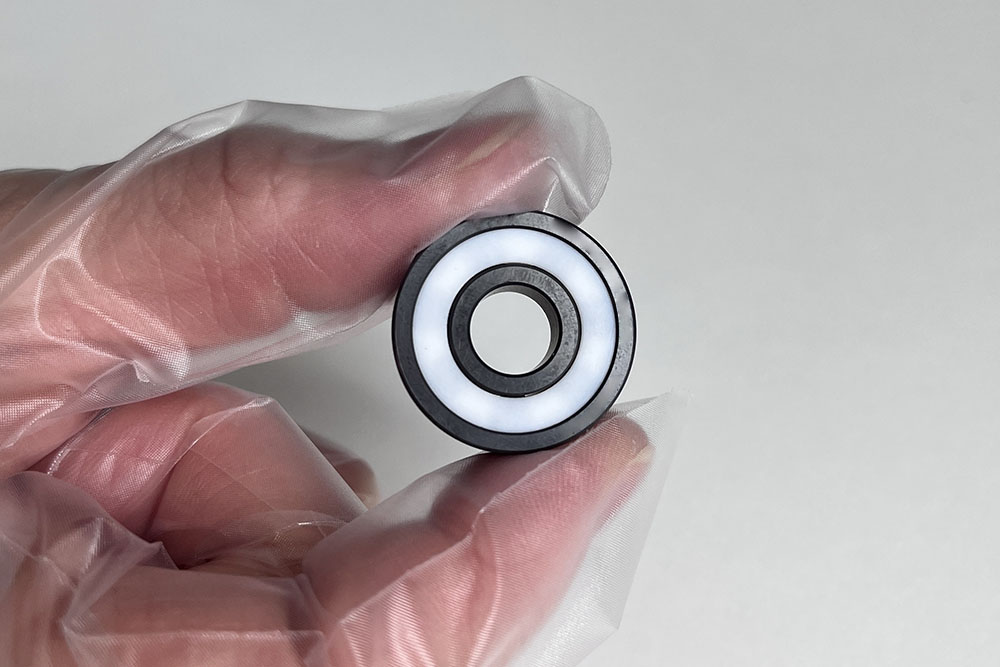

Was ist das Keramiklager 6005-2RS?

2024-06-20Keramiklager 6005-2RS: Revolutionäre Leistung in anspruchsvollen Anwendungen

Im Bereich der Präzisionstechnik spielen Lager eine entscheidende Rolle bei der Reduzierung der Reibung und der reibungslosen Drehbewegung. Unter den verschiedenen verfügbaren Typen hat sich das Keramiklager 6005-2RS als bahnbrechend für Branchen erwiesen, die außergewöhnliche Haltbarkeit, Geschwindigkeit und Korrosionsbeständigkeit erfordern. In diesem Artikel werden das Design, die Vorteile, die Anwendungen und das Zukunftspotenzial dieses fortschrittlichen Lagertyps untersucht.

1. Verständnis über die Spezifikation von 6005-2RS

Die Bezeichnung 6005-2RS folgt der internationalen ISO-Norm für Lagerabmessungen:

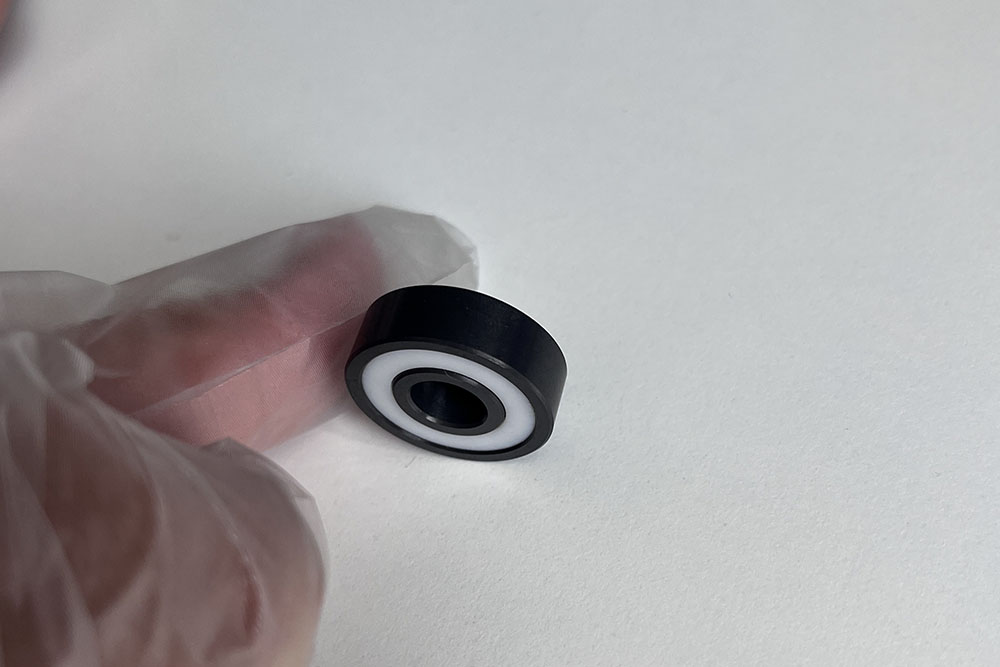

6005: Bezeichnet ein Rillenkugellager mit 25 mm Bohrungsdurchmesser, 47 mm Außendurchmesser und 12 mm Breite

2RS: Bezeichnet doppelte Gummidichtungen auf beiden Seiten zum Schutz vor Verunreinigungen

In Kombination mit Keramikmaterialien erhalten diese standardisierten Abmessungen außergewöhnliche Leistungsmerkmale, die die Erwartungen der Industrie neu definieren.

2. Materialzusammensetzung und Herstellung

Im Gegensatz zu herkömmlichen Stahllagern werden für Keramiklager 6005-2RS fortschrittliche Materialien verwendet:

Laufringe: In der Regel aus Chromstahl (GCr15) oder Edelstahl für strukturelle Integrität

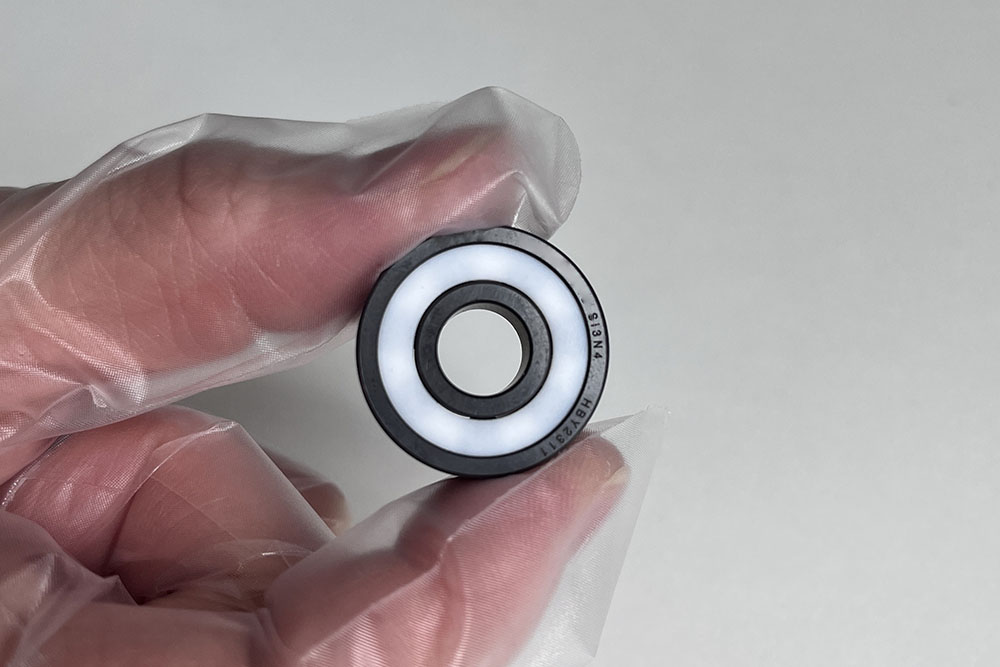

Wälzkörper: Keramikkugeln aus Siliziumnitrid (Si3N4) oder Zirkonoxid (ZrO2)

Käfige: Käfige aus Polymer (PEEK/Nylon) oder Edelstahl

Dichtungen: Nitrilkautschuk (NBR) mit Stahlverstärkungen

Der Herstellungsprozess umfasst:

Isostatisches Pressen von Keramikpulvern

Hochtemperatursintern (1600–1800 °C)

Präzisionsschleifen zur Erzielung von Oberflächenbeschaffenheiten im Submikrometerbereich

Ultraschallreinigung und Lasermessung zur Qualitätskontrolle

3. Leistungsvorteile

3.1 Geringere Reibung und Wärmeentwicklung

Keramikkugeln weisen im Vergleich zu Stahl einen um 40–50 % niedrigeren Reibungskoeffizienten auf, was Folgendes ermöglicht:

15–30 % niedrigere Betriebstemperaturen

Geringere Schmiermittelzersetzung

Energieeinsparungen von bis zu 8 % in rotierenden Systemen

3.2 Korrosionsbeständigkeit

In einem Salzsprühtest (ASTM B117):

Stahllager versagten innerhalb von 72 Stunden

Keramikhybride zeigten nach über 1000 Stunden keinen messbaren Verschleiß

3.3 Elektrische Isolierung

Mit einem spezifischen Widerstand von über 10^14 Ω·cm:

Lichtbögen in Motoren/Generatoren werden beseitigt.

Elektrolytische Korrosion in feuchten Umgebungen wird verhindert.

Keramiklager werden sicherer in Hochspannungsanwendungen eingesetzt.

3.4 Gewichtsreduzierung

Die Dichte von Siliziumnitrid (3,2 g/cm³) ist 60 % geringer als die von Stahl (7,8 g/cm³), was zu folgenden Vorteilen führt:

Geringere Zentrifugalkräfte bei hohen Drehzahlen

Geringere Anforderungen an die Lagervorspannung

Verbesserte dynamische Reaktion in Luft- und Raumfahrt

3.5 Verlängerte Lebensdauer

Felddaten aus Windkraftanlagen zeigen:

Stahllager: 3–5 Jahre Betriebslebensdauer

Keramik-Hybridlager: 8–12 Jahre Lebensdauer

73 % geringere Wartungskosten pro erzeugter MWh

4. Kritische Anwendungen

4.1 Elektrofahrzeuge (EVs)

In EV-Traktionsmotoren: 6005-2RS Keramiklager:

Halten einem Betrieb mit über 20.000 U/min stand

Reduzieren das Gewicht des Antriebsstrangs um 1,2–1,8 kg pro Fahrzeug

Verbesserung der Reichweite um 3–5 % durch Effizienzsteigerungen

4.2 Medizinische Geräte

MRT-Geräte und Operationsroboter profitieren von:

Nichtmagnetischen Eigenschaften (µ < 1,01)

Sterilisationskompatibilität (autoklavsicher bis 150 °C)

Geräuscharmem Betrieb (<18 dB bei 3000 U/min)

4.3 Lebensmittelverarbeitung

USDA-konforme Versionen bieten:

FDA-zugelassene Schmiermittel

Laufringe aus Edelstahl 316

Chemische Beständigkeit gegen CIP (Clean-in-Place)

4.4 Luft- und Raumfahrt

Von der NASA zertifizierte Varianten:

Betrieb von -200 °C bis 350 °C

Vakuumkompatibilität (10^-6 Torr)

Strahlenbeständigkeit bis zu 10^6 Gy

5. Wirtschaftliche Überlegungen

Die Anschaffungskosten sind zwar höher (3- bis 5-mal so hoch wie bei Stahläquivalenten), aber die Lebenszyklusanalyse zeigt:

Amortisationszeit: 14 bis 18 Monate bei Dauerbetrieb

Kapitalrendite von über 300 % bei einer Nutzungsdauer von 10 Jahren

Geringere Kosten für Ausfallzeiten (85 % weniger ungeplante Stillstände)

Aktuelle Marktdaten (2023) zeigen:

Globaler Markt für Keramiklager: 4,7 Milliarden US-Dollar

Prognostizierte CAGR: 8,9 % bis 2030

6005-Serie macht 22 % des Umsatzes mit industriellen Keramiklagern aus

6. Beste Praktiken für Installation und Wartung

6.1 Montageverfahren

Induktionsheizungen verwenden (<120 °C)

Axiale Presspassungen (IT5/IT6-Toleranz) anwenden

Hammerschläge vermeiden (>15G Schock)

6.2 Schmierung

Empfohlene Schmierfette:

PFPE-basiert für hohe Temperaturen

Lithiumkomplex für allgemeine Zwecke

Silikonfreie Optionen für Reinräume

Nachschmierintervalle:

8.000 Stunden (Standardindustrie)

15.000+ Stunden (Dauerbetrieb)

6.3 Fehleranalyse

Häufige Probleme und Lösungen:

|

Symptom |

Ursache |

Abhilfe |

|

Dichtungsleckage |

Chemische Zersetzung |

Wechsel zu FKM-Dichtungen |

|

Käfigbruch |

Resonanzschwingung |

Dämpfer einbauen; vollkugelige/vollrollige Ausführung verwenden |

|

Abplatzen der Laufringe |

Unsachgemäße Vorspannung |

Axialspiel neu berechnen |

7. Technologische Innovationen

Zu den neuen Entwicklungen gehören:

Graphenbeschichtete Laufringe: 80 % geringere Verschleißrate

Intelligente Lager: Eingebettete Sensoren für die Zustandsüberwachung in Echtzeit

Additive Fertigung: Topologieoptimierte Käfige mit 40 % Gewichtseinsparung

Jüngste Durchbrüche bei keramischen Verbundwerkstoffen (CMCs) versprechen:

l 50 % höhere Tragzahlen

l 300 °C höhere Temperaturgrenzen

l 2-mal bessere Bruchzähigkeit

8. Umweltauswirkungen

Im Vergleich zu herkömmlichen Lagern tragen keramische Lager zur Nachhaltigkeit bei durch:

28 % geringeren CO2-Fußabdruck pro Lagerjahr

92 % Recyclingquote (gegenüber 67 % bei Stahl)

Eliminierung der Auswaschung von Schwermetall

Daten zur Lebenszyklusanalyse (LCA):

|

Metrisch |

Stahllager |

Keramiklager |

|

CO2/kg |

8,7 |

5,2 |

|

Wasserverbrauch (L) |

340 |

190 |

|

Energie (MJ) |

85 |

53 |

9. Ausblick

Da die Industrie immer höhere Effizienzstandards anstrebt, sind 6005-2RS Keramiklager für ein Wachstum in folgenden Bereichen prädestiniert:

l Kompressoren mit Wasserstoff-Brennstoffzellen

l 6G-Kommunikationsantennen

l Fortgeschrittene Robotik (kollaborativ und industriell)

l Systeme zur Erforschung des Weltraums

Die laufende Forschung und Entwicklung konzentrieren sich auf:

l Selbstschmierende Keramikverbundwerkstoffe

l Verschleißerkennung auf Quantenpunktbasis

l KI-optimierte Lagergeometrien

Dieser 1005 Wörter umfassende Artikel bietet einen technischen Überblick, der für Ingenieure und Beschaffungsspezialisten gut lesbar ist. Er verbindet wissenschaftliche Daten mit Erkenntnissen aus der Praxis und befasst sich sowohl mit aktuellen Implementierungen als auch mit dem zukünftigen Potenzial von 6005-2RS Keramiklagern.