Nachrichten

Was ist der Unterschied zwischen Standard-Drehverbindungen und Präzisions-Drehverbindungen?

Unterschiede bei technischen Standards und Bearbeitungsmethoden

In Bezug auf die Fertigungsstandards entsprechen Standard-Drehverbindungen (Drehlager) der Norm JB/T2300, während Präzisions-Drehverbindungen der Norm JB/T10471 entsprechen. Bei ersteren wird hauptsächlich das Verbundverfahren „Grob- und Fertigdrehen“ eingesetzt, bei dem die Maßtoleranzen auf 0,1–0,3 mm und die Oberflächenrauheit Ra auf 3,2–6,3 µm eingestellt werden. Letzteres werden durch „CNC-Fertigdrehen und Schleifen“ gefertigt. Die wichtigen Maßtoleranzen der Passflächen erreichen 0,005–0,01 mm und die Oberflächenrauheit Ra wird auf unter 0,4 μm optimiert. Beispielsweise beträgt die Anforderung an Rundheit für Präzisions-Drehverbindungen ≤5 μm, während Standardprodukte Abweichungen von bis zu 50 μm zulassen.

Bei der Wärmebehandlung werden Standardprodukte oberflächengehärtet (z. B. Hochfrequenzhärtung) mit einer gehärteten Schichttiefe von 2–4 mm. Präzisionsprodukte werden durchgehärtet und bei niedriger Temperatur angelassen, sodass die Materialien und Formstabilität gleichmäßig bleiben, wobei die Härteabweichungen innerhalb von HRC±1 liegen. Dieser Unterschied führt direkt zu einer 2–3-fachen Lücke in der Ermüdungslebensdauer.

Genauigkeitssysteme und Prüfkontrollen

Standard-Drehverbindungen werden mit einer Genauigkeit der Klasse P0 hergestellt, während Präzisions-Drehverbindungen in der Regel die Klasse P4 oder höher erreichen, wobei einige Produkte in Militärqualität die Standards der Klasse P2 übertreffen. Zu den wichtigsten Unterschieden gehören:

- Maßtoleranzsysteme: Die Toleranzbereiche für den Innen- und Außendurchmesser von Präzisionslagern sind auf 1/5 der Standardprodukte reduziert (z. B. ±0,03 mm für einen Innendurchmesser von φ500 mm gegenüber ±0,15 mm für Standardprodukte).

- Rotationsgenauigkeit: Die Rundlaufgenauigkeit verbessert sich von 0,3 mm (Standard) auf 0,01 mm, wobei die Planlaufgenauigkeit um das 10-fache verbessert wird.

- Genauigkeit der Zahnradpaarung: Bei Präzisionsprodukten sollten die Zahnräder nach GB/T10095 Grad 6 (Zahnprofilfehler ≤8 µm) bearbeitet werden, im Vergleich zu Grad 8–9 bei Standardprodukten.

- Spielkontrolle: Präzisionslager verwenden eine vorgespannte Baugruppe und halten das Betriebsspiel bei 0,005–0,015 mm, was die Systemsteifigkeit im Vergleich zu Standardprodukten (0,05–0,1 mm Spiel) deutlich verbessert.

- Für die Inspektion erfordern Präzisionsprodukte vollständige Maßkontrolle mit Koordinatenmessgeräten (KMG) und dynamische Genauigkeitsprüfung mit Laserinterferometern, während bei Standardprodukten herkömmliche Stichproben mit Messgeräten ausreichen.

Anwendungsszenarien und Kosten-Nutzen-Analyse

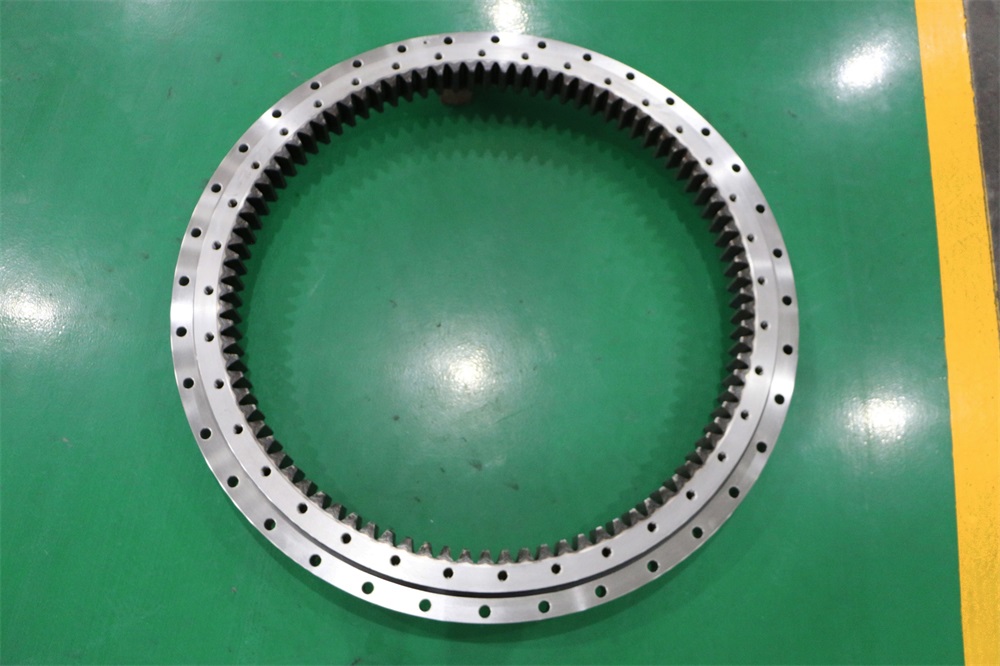

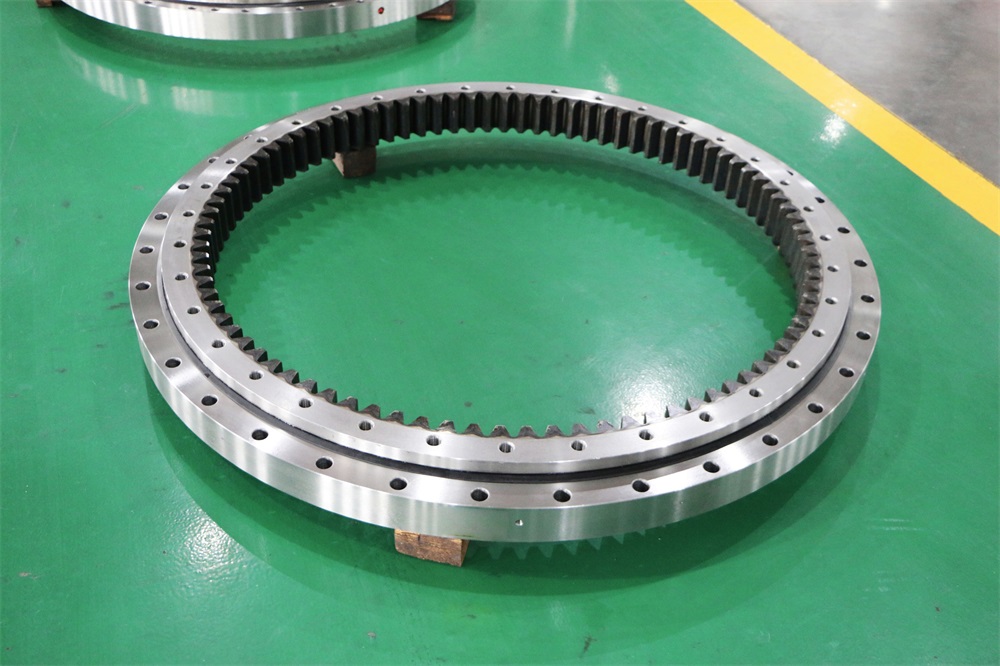

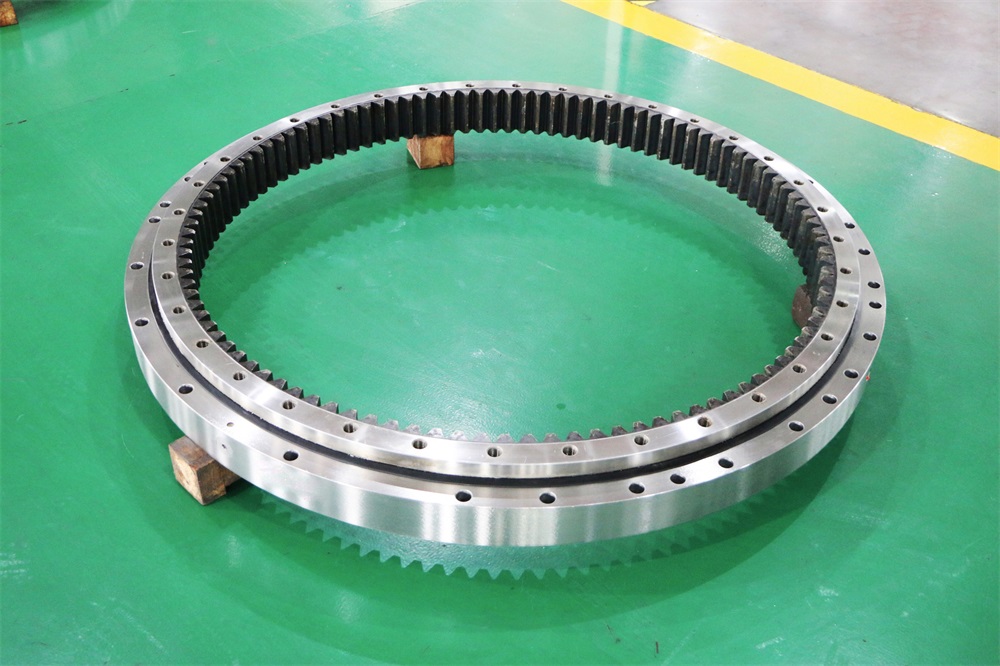

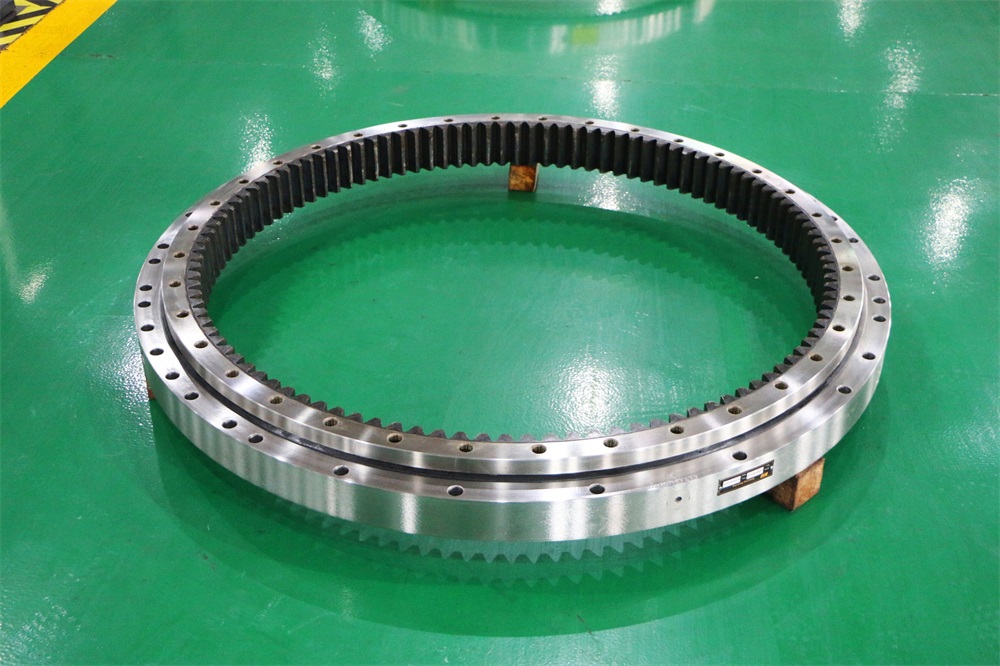

Standard-Drehverbindungen werden hauptsächlich in Baumaschinen eingesetzt, z. B. in Drehstützen für Turmdrehkrane (mit einem Rotationsspiel von 0,5°) und in Lagern für Betonmischfahrzeuge mit einer Lebensdauer von ca. 50.000 Stunden. Diese kostensensiblen Anwendungen sind in der Regel mit Lagern ausgestattet, die Hunderte von Dollar kosten und <1 % der Gesamtkosten der Ausrüstung ausmachen.

Präzisions-Drehverbindungen sind von entscheidender Bedeutung für:

- A/C-Achsen der CNC-Werkzeugmaschinen: Sie erfordern Positioniergenauigkeit von 0,001° und Zuverlässigkeit von einer Million Zyklen.

- Medizinische CT: Sie halten >10⁸ kontinuierliche Rotationen aus und behalten dabei die Präzision unter Strahlung bei.

- Radarantennenbasen: Aufrechterhaltung der Verformungskontrolle im Mikrometerbereich über einen Temperaturbereich von -40 °C bis +80 °C.

Bei diesen High-End-Anwendungen erzielen Präzisionslager Preise von bis zu mehreren zehntausend Yuan und bieten Mert durch:

- Verbesserung der Genauigkeit der Ausrüstung um 1–2 Größenordnungen.

- Reduzierung der Ausfallraten auf 1/10 der Standardprodukte.

- Verlängerung der Wartungsintervalle von 2.000 auf 20.000 Stunden.

- Senkung der Gesamtlebenszykluskosten um >30 %.

Trends in der Fertigungstechnik

Aktuelle Fortschritte in der Produktion von Präzisions-Drehverbindungen konzentrieren sich auf drei Innovationen:

- Hybridbearbeitung: In Fünf-Achsen-Schleifzentren können Innen-/Außenlaufbahnen und Montagebohrungen einzeln eingespannt werden, wodurch Fehlerketten um 60 % reduziert werden.

- Intelligente Kompensation: Durch Online-Messsysteme kann das adaptive Schleifen thermische Verformungsfehlern korrigieren, wodurch eine Rundheit von ≤2 µm für 500-mm-Lager erreicht wird.

- Oberflächenintegritätskontrolle: Magnetorheologisches Polieren optimiert die Restspannung in Laufbahnen (-200 MPa bis +50 MPa) und erhöht die Kontaktermüdungsfestigkeit.

Durch diese Technologien werden kontinuierliche Durchbrüche bei den Präzisionsgrenzen erzielt, wobei Produkte in Militärqualität eine Bewegungsgenauigkeit im Nanometerbereich für Quantenmessgeräte erreichen. In der Zwischenzeit verbessern Standard-Drehverbindungen die Verarbeitungseffizienz durch Automatisierung um >40 %, während die Kostenvorteile erhalten bleiben. Dieses abgestufte Genauigkeitssystem optimiert Ressourcenzuweisung bei der Herstellung von Industriekomponenten.