Nachrichten

Brucharten von Lagerringen und ihre Ursachen

2017-01-03Der Ring des Lagers ist ein wesentlicher Bestandteil von Lagern und es gibt häufige Formen von Schäden während ihrer Verwendung. Risse beeinträchtigen nicht nur den normalen Betrieb des Lagers, sondern können auch zu einem Ausfall der Ausrüstung führen. Im Folgenden werden die im Alltag auftretenden Bruchformen von Lagerringen sowie deren Ursachen analysiert:

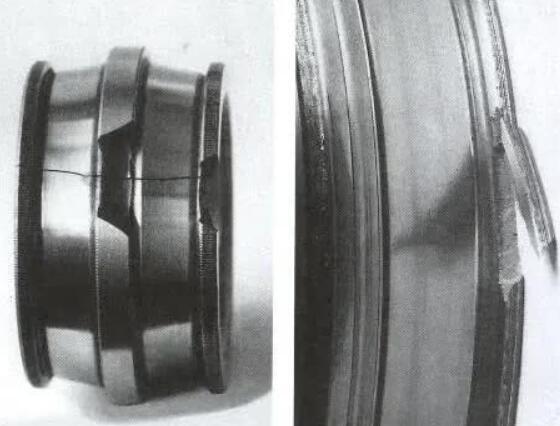

1. Bruch des Außenrings von Rillenkugellagern und Ursachen

Phänomen: Wenn der Außenring bricht, verläuft die Bruchfläche in der Regel senkrecht zur Oberfläche, beginnend an der Oberfläche des Innendurchmessers auf der rechten Seite der Laufbahn und sich schnell nach links bis zum vollständigen Bruch ausbreitend. Die Bruchfläche weist keine signifikante plastische Verformung auf und zeigt spröde Bruchmerkmale.

Ursachenanalyse:

- Probleme bei der Wärmebehandlung: Während der Wärmebehandlung enthält die Schutzatmosphäre im Ofen verschiedene Gase (z. B. oxidierende, neutrale, reduzierende und aufkohlende Gase), die bei hohen Temperaturen komplexe chemische Reaktionen eingehen. Eine falsche Auswahl des Mediums, der Rate, der Temperatur und der Zeit für Heizung kann zu Ungleichgewichten bei Entkohlungs- oder Aufkohlungsreaktionen führen, die sich auf die Kohlenstoffkonzentration und den Gradienten im Ring auswirken.

- Schlechte Kontrolle über Temperatur: Übermäßige Schwankungen oder ungleichmäßige Ofentemperaturen können die Qualität der Wärmebehandlung beeinträchtigen und das Risiko von Rissen erhöhen.

- Unzureichende Kontrolle über Kohlenstoffpotenzial: Die unsachgemäße Kontrolle über Kohlenstoffpotenzial im Ofen kann zur ungleichmäßigen Oberflächenkohlenstoffkonzentration führen, was zu Sprödbrüchen führt.

2. Kontaktermüdungsrisse an Lagerringen und Ursachen

Phänomen: Risse während des Betriebs äußern sich häufig als Kontaktermüdungsabplatzungen, gefolgt von einem einmaligen Sprödbruch im abgeplatzten Bereich. Makroskopische Risse sind relativ gerade und mikroskopische Bruchflächen sind flach und weisen Spaltmerkmale auf, wobei die schnell expandierenden Zonen den Großteil der Bruchfläche einnehmen.

Ursachenanalyse:

- Mikrostruktur der Materialien: Inhomogene Mikrostrukturen oder Defekte können leicht Ermüdungsrisse verursachen.

- Fehlerhafte Oberflächenhärtung: Unsachgemäße Oberflächenhärtung (wie Aufkohlen oder Abschrecken) kann zur Spannungskonzentration an der Oberfläche führen und das Risiko von Ermüdungsrissen erhöhen.

- Oberflächenrauheit: Rauhe Oberflächen erzeugen unter Kontaktbelastung Mikrorisse.

- Schlechte Schmierung: Die ungeeignete oder unzureichende Schmierung erhöht die Reibung und die Belastung der Kontaktfläche und beschleunigt die Bildung von Ermüdungsrissen.

- Spannungskonzentration: Übermäßige oder ungleichmäßige Beanspruchung während des Betriebs kann zu Ermüdungsrissen in spannungskonzentrierten Bereichen führen.

3. Risse an Laufbahnoberflächen des Außenrings und Ursachen

Phänomen: Die Laufbahnoberfläche des Außenrings weist Querrisse parallel zur Schleifrichtung auf. Die Bruchfläche ist fein und porzellanartig, beginnt an der Laufbahn und breitet sich schnell nach innen aus, bis zum vollständigen Bruch.

Ursachenanalyse:

- Übermäßiges Schleifvolumen: Übermäßiges Schleifen erzeugt hohe Wärme, was zu Oberflächenrissen führt.

- Schlechte Schleifbedingungen: Unzureichende Kühlung oder zu hohe Schleifgeschwindigkeit erhöhen die thermische Belastung an Oberflächen und verursachen Risse.

- Unzureichende Härtung: Die unzureichende Härtung des Außenrings führt zu hohen Restspannungen, wodurch die Anfälligkeit für Schleifrisse erhöht wird.

- Auswirkungen der Stromstärke: Selbst eine schwache Stromstärke kann im Laufe der Zeit wellenartige Rillen auf der Laufbahnoberfläche bilden, die die Rissbildung verstärken.

4. Risse an Laufbahnoberflächen des Innenrings und Ursachen

Phänomen: Nach dem Grobschleifen der Innenringlaufbahn zeigt die Magnetpulverprüfung zahlreiche feine Risse auf beiden Seiten der Laufbahn, insbesondere in der Nähe der Ölnut. Einige Ringe weisen tiefe Risse senkrecht zur Schleifrichtung und Abblätterungen auf. Heißsäureätzen zeigt netzförmige Risse und gerade Risse senkrecht zur Schleifrichtung.

Ursachenanalyse:

- Übermäßige Schleifwärme: Übermäßige Wärme beim Schleifen löst Konzentration der thermischen Oberflächenspannung aus, was zu Rissen führt.

- Unzureichende Kühlung: Unzureichende Kühlung während des Schleifens verhindert die rechtzeitige Wärmeableitung und erhöht das Risiko von Oberflächenrissen.

- Interne Materialspannung: Hohe Restspannung im Material kann beim Schleifen Risse verursachen.

- Unsachgemäße Schleifverfahren: Die falsche Schleifgeschwindigkeit oder -tiefe erhöht die Oberflächenspannung und verursacht Risse.

Zusammenfassung

Die Ursachen für Risse im Lagerring sind vielfältig und hängen in erster Linie mit Wärmebehandlungsverfahren, Schleifverfahren, der Materialmikrostruktur, den Schmierbedingungen und der Betriebsbelastung zusammen. Um Risse im Lagerring zu vermeiden, sollten folgende Maßnahmen ergriffen werden:

- Optimierung der Wärmebehandlung: Kontrollieren Sie streng das Kohlenstoffpotenzial des Ofens, Aufheizrate und Temperatur, damit der Kohlenstoff sich gleichmäßig im Ring konzentriert.

- Verbesserung der Schleifverfahren: Wählen Sie geeignete Schleifparameter aus und sichern Sie die ausreichende Kühlung zur Reduzierung der Schleifwärme.

- Verbesserung der Kontrolle über Materialqualität: Machen Sie die Materialmikrostruktur gleichmäßig und vermeiden Sie interne Defekte.

- Verbesserung der Schmierbedingungen: Wählen Sie geeignete Schmiermittel, damit das Lager während des Betriebs ausreichend geschmiert wird.

- Kontrolle über Betriebsbelastung: Vermeiden Sie übermäßige oder ungleichmäßige Belastungen des Lagers zur Reduzierung der die Spannungskonzentration.

Durch die Umsetzung dieser Maßnahmen kann das Risiko von Rissen im Lager wirksam reduziert und die Lebensdauer des Lagers verlängert werden.