Nachrichten

Diagnose und Analyse von Lagerschmierungsmängeln

2019-01-23Unzureichende Schmierung ist eine Hauptursache für den Ausfall von Zylinderrollenlagern und macht mehr als ein Drittel aller Fälle aus. Während des Betriebs von Zylinderrollenlagern ist unzureichende Schmierung ein häufiges Problem, mit dem viele Ingenieure konfrontiert sind. In diesem Artikel werden die Kenntnisse zur Diagnose und Analyse von Lagerproblemen vorgestellt, die durch unzureichende Schmierung verursacht werden.

1. Mechanismus einer schlechten Lagerschmierung

Die Schmierung reduziert in erster Linie die Reibung in Lagern. In der Regel bilden Schmierstoffe einen Ölfilm zwischen zwei beweglichen Oberflächen, trennen die Reibungspaare und reduzieren so die Reibung. Bei dem Zylinderrollenlager trennt der Ölfilm die Wälzkörper von der Laufbahn. Wenn das Schmiermittel die Wälzkörper vollständig von der Laufbahn trennt, spricht man von einem Zustand der hydrodynamischen Schmierung, was eine ideale Schmierungsbedingung darstellt. Das Wesentliche bei der schlechten Schmierung ist, dass der Ölfilm die Wälzkörper und die Laufbahn nicht voneinander trennt, was zur direkten Berührung zwischen Metall führt und das Versagen des Zylinderrollenlagers beschleunigt.

2. Symptome der schlechten Lagerschmierung

Wie oben erwähnt, besteht das Wesentliche der schlechten Schmierung darin, dass der Ölfilm die Wälzkörper nicht vollständig von der Laufbahn trennt, was zum direkten Kontakt zwischen den Wälzkörpern und der Laufbahn führt. Dies verursacht während des Betriebs Berührung zwischen Metall innerhalb des Zylinderrollenlagers.

Bei ausreichender Schmierung gibt es keinen direkten Metallkontakt im Lager, und die Gesamtreibung ist minimal, sodass nur sehr wenig Wärme entsteht. Bei unzureichender Schmierung bricht der Ölfilm auf, was zur Berührung zwischen Metall führt, die Reibung erhöht und mehr Wärme während des Lagerbetriebs erzeugt. Deshalb läuft das Lager bei höheren Temperaturen, was allgemein als Lagerüberhitzung bezeichnet wird.

Auch andere Lagerausfälle können zu erhöhten Temperaturen und Überhitzung führen. Wie können Sie also zwischen Temperaturerhöhungen, die durch schlechte Schmierung verursacht werden, und anderen Fehlerarten unterscheiden?

Bei der reinen schlechten Schmierung liegt die Ursache in den unzureichenden Grundeigenschaften des Schmiermittels, die hauptsächlich mit der Viskosität zusammenhängen. Wenn es anfangs zur Mangelschmierung kommt, gibt es keine weiteren Probleme mit dem Lager, sodass nur das Wälzkörper und die Oberfläche der Laufbahn abnormale Reibung erfahren, ohne dass die Lageroberfläche kurzfristig nennenswert beschädigt wird. Die Reibung nimmt zu und die Temperatur steigt an. In diesem Fall können Sie einen Anstieg der Lagertemperatur beobachten, aber da sich alle Lagerkomponenten in gutem Zustand befinden, gibt es nichts Ungewöhnliches in den Schwingungspegeln bei ihren charakteristischen Frequenzen. Durch Beobachtungen vor Ort werden steigende Lagertemperaturen gezeigt, aber keine Veränderungen bei den Schwingungs- oder anderen Zustandsindikatoren.

3. Fehleranalyse bei schlechter Lagerschmierung

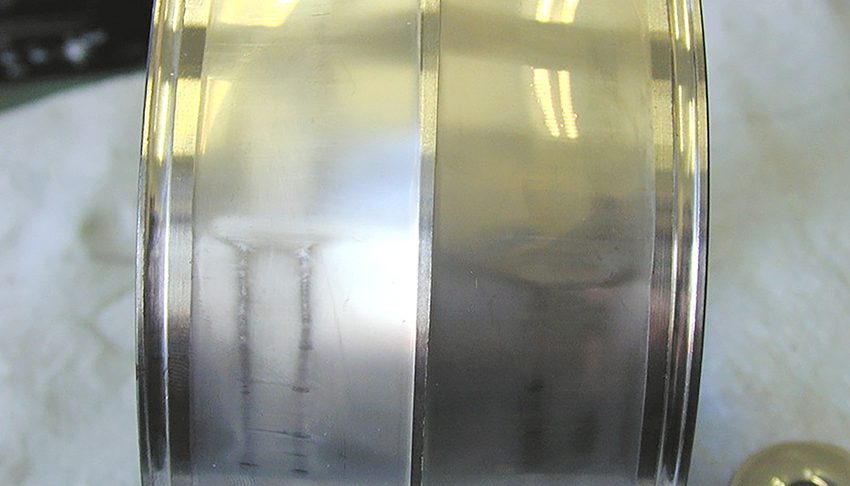

Bei schlechter Schmierung kommen die Wälzkörper und die Laufbahn in direkten Metallkontakt, was zur oberflächenbedingten Ermüdung oder Oberflächenverschlechterung führen kann. Wie in der folgenden Abbildung dargestellt, ändert sich die Oberflächenrauheit der Laufbahn und die Oberflächen beginnen zu verschleißen. Wenn es sich um ein reines Schmierungsproblem handelt (ausgenommen Verunreinigungen), kann die Metalloberfläche zur oberflächenbedingten Ermüdung entwickeln, die zunächst als unebene, spiegelähnliche Bereiche erscheint und schließlich zu Oberflächenablösungen führt.

4. Behebung des Problems über schlechte Lagerschmierung

Wie bereits erwähnt, ist die schlechte Schmierung hauptsächlich darauf zurückzuführen, dass die Viskosität des Schmiermittels nicht ausreicht, sodass kein erforderlicher Ölfilm zu bilden ist. In solchen Fällen müssen die Faktoren, die die Schmierviskosität beeinflussen, entsprechend angepasst werden.

Wenn es während der ersten Herstellungsphase zur schlechten Schmierung kommt, kann dies auf falsche Schmiermittelauswahl zurückzuführen sein. Wenn Schmierprobleme auftreten, überprüfen Sie die Schmiermittelauswahl und den Füllvorgang und stellen Sie sicher, dass das richtige Schmiermittel und die richtige Menge in der Anlage verwendet werden.

In Fällen, in denen die Anlage ursprünglich in gutem Zustand war, aber plötzlich während des Betriebs Anzeichen für schlechte Schmierung aufweist, müssen die Faktoren untersucht werden, die die Schmierung während dieser Zeit möglicherweise beeinflusst haben. Dazu können unter anderem Temperaturschwankungen, Schmierstoffnachfüllung, Eindringen von Verunreinigungen oder Vermischung verschiedener Fette gehören.

Wenn Anzeichen für schlechte Schmierung frühzeitig erkannt und das Problem dazu behoben werden, kann der vorzeitige Ausfall des Zylinderrollenlagers vermieden werden. In solchen Fällen ist das Zylinderrollenlager möglicherweise noch nicht beschädigt und durch die Behebung des Schmierproblems werden alle Ausfallerscheinungen behoben.