Nachrichten

Was ist ein Dünnringkugellager mit 2,5 Zoll Innendurchmesser?

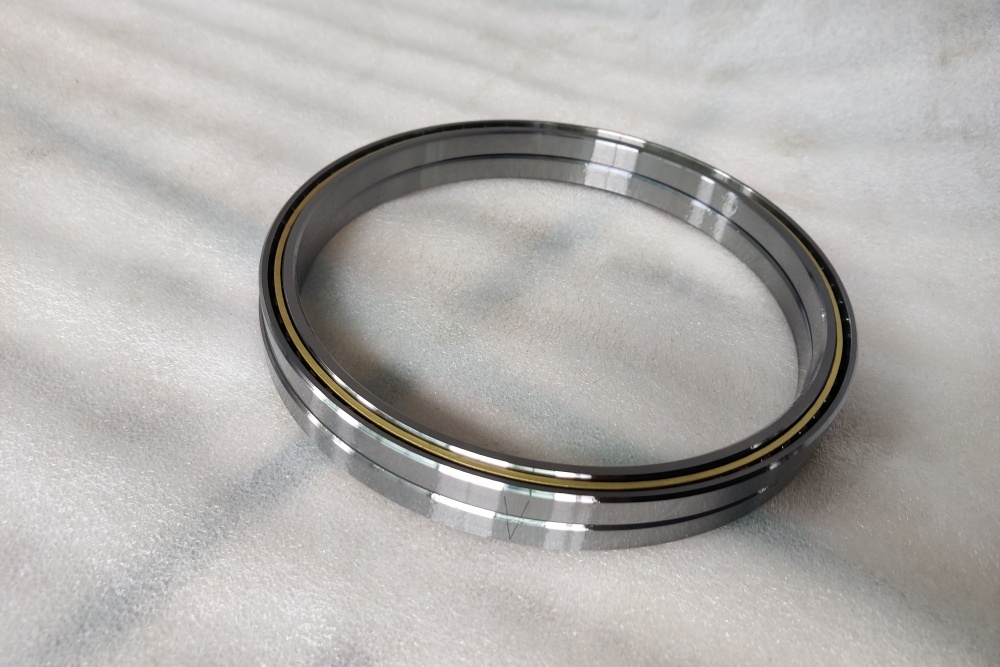

Kugellager sind grundlegende Komponenten in modernen Maschinen, die Reibung reduzieren und Lasten tragen. Unter den verschiedenen Lagern zeichnet sich das Dünnringkugellager mit 2,5 Zoll Innendurchmesser durch sein spezielles Design und seine einzigartigen Anwendungen aus. In diesem Artikel werden die Struktur, die Materialien, die Vorteile und die industriellen Einsatzmöglichkeiten dieses kompakten und dennoch robusten Bauteils untersucht und es wird erläutert, warum es in Bereichen wie Robotik, Luft- und Raumfahrt und Medizintechnik unverzichtbar geworden ist.

1. Definition der Dünnringkugellager mit 2,5 Zoll Innendurchmesser

Ein Dünnringkugellager mit 2,5 Zoll Innendurchmesser bezeichnet ein Lager mit einem Innendurchmesser (ID) von 2,5 Zoll (63,5 mm) und einem einzigartig schlanken Querschnittsprofil. Der Begriff „dünnwandig“ weist darauf hin, dass der Außenring und der Innenring im Vergleich zu Standardlagern mit einer minimalen radialen Dicke konstruiert sind. Durch diese leichte Bauweise nimmt das Lager weniger Platz ein, während es gleichzeitig hohe Tragfähigkeit und Präzision hat.

Schlüsselspezifikationen:

- Innendurchmesser (ID): 2,5 Zoll (63,5 mm)

- Außendurchmesser (OD): In der Regel folgt er einem standardisierten Dünnwandverhältnis (z. B. OD ≈ 1,2–1,5-mal ID).

- Breite: Schmaler als herkömmliche Lager, optimiert für kompakte Baugruppen.

- Material: Oft aus hochwertigem Stahl, Edelstahl oder Hybridkeramik gefertigt.

2. Aufbau der Dünnringkugellager

Dünnringkugellager haben die gleichen Kernkomponenten wie Standardkugellager, jedoch mit entscheidenden Designanpassungen:

Innen- und Außenringe:

Diese Laufringe sind präzisionsgefertigt, um Material zu minimieren und gleichzeitig die strukturelle Integrität zu gewährleisten. Die reduzierte Wandstärke senkt das Gewicht, kann jedoch Spannungen bewältigen.

Kugeln:

Hochpräzise Kugeln (in der Regel aus Stahl oder Keramik) verteilen die Lasten gleichmäßig. Bei dünnwandigen Lagern können für das schlankere Profil weniger oder kleinere Kugeln verwendet werden.

Käfig:

Ein Käfig (oft aus Polymer oder Messing) trennt die Kugeln und verhindert so Reibung. Dabei wird die Käfiggeometrie zur Beschränkung von Platz optimiert.

Dichtung/Deckscheibe:

Optionale Schutzschichten schützen vor Verunreinigungen wie Staub oder Feuchtigkeit, was in rauen Umgebungen von entscheidender Bedeutung ist.

3. Warum „Dünnwandig“? Vorteile des Designs

Das dünnwandige Design löst spezifische technische Herausforderungen:

Platzeffizienz:

Ideal für Anwendungen, bei denen der radiale Platz begrenzt ist, wie z. B. bei Roboterarmen oder Drohnenmotoren. Ein Dünnwandlager mit 2,5 Zoll Innendurchmesser kann einen Außendurchmesser von nur 3 Zoll haben, wodurch im Vergleich zu Standardlagern 20–30 % Platz gespart werden.

Gewichtsreduzierung:

Von entscheidender Bedeutung in der Luft- und Raumfahrt sowie in der Automobilindustrie, wo jedes Gramm die Kraftstoffeffizienz oder die Nutzlastkapazität beeinflusst.

Hohe Präzision:

Dünnwandige Lager werden mit engen Toleranzen (ABEC 5 oder höher) hergestellt, um einen reibungslosen Betrieb in empfindlichen Instrumenten zu gewährleisten.

Vielseitigkeit:

Kompatibel mit komplexen Montagekonfigurationen, einschließlich freitragender Wellen oder Mehrachsensysteme.

4. Materialinnovationen

Die Materialauswahl ist entscheidend für das Gleichgewicht zwischen Festigkeit, Gewicht und Korrosionsbeständigkeit:

Chromstahl (AISI 52100):

Die häufigste Wahl, bietet hervorragende Härte und Ermüdungsbeständigkeit. Geeignet für den allgemeinen industriellen Einsatz.

Edelstahl (AISI 440C):

Bietet hervorragende Korrosionsbeständigkeit für medizinische oder maritime Umgebungen. Etwas geringere Belastbarkeit als Chromstahl.

Hybridkeramiklager:

Kugeln aus Siliziumnitrid (Si3N4) in Kombination mit Stahlringen reduzieren Gewicht und Reibung und sind ideal für Hochgeschwindigkeitsanwendungen wie Zahnbohrer oder Turbolader.

Polymerverbundwerkstoffe:

Diese sind leicht und korrosionsbeständig und werden in der Lebensmittelverarbeitung oder in der chemischen Industrie eingesetzt.

5. Fertigungsprozess: Präzision ist wichtig

Die Herstellung der Dünnringlager mit 2,5 Zoll Innendurchmesser umfasst mehrere sorgfältige Schritte:

Materialschmieden:

Rohstahl wird zu Ringen geschmiedet und zur Härtung wärmebehandelt.

Schleifen und Läppen:

Die Oberflächen werden auf Mikrometer-Ebene glatt geschliffen, so wird die Reibung minimiert.

Käfigmontage:

Die Kugeln werden mit einem Käfig eingesetzt, wobei aus Gründen der Präzision häufig automatisierte Systeme zum Einsatz kommen.

Qualitätsprüfung:

Jedes Lager wird strengen Prüfungen auf Geräuschentwicklung, Vibrationen und Belastbarkeit unterzogen.

6. Industrielle Anwendungen

Das Dünnringkugellager mit 2,5 Zoll Innendurchmesser bewährt sich in Branchen, in denen Kompaktheit und Zuverlässigkeit gefragt sind:

Robotik:

Einsatz in Gelenkverbindungen von Industrierobotern (z. B. Schweißarme, CNC-Maschinen), wo Platzbeschränkungen und präzise Bewegungen von entscheidender Bedeutung sind.

Luft- und Raumfahrt:

Antriebe von Satellitensolarzellen und Hubschrauberrotorsysteme sind zur Reduzierung des Gewichtes auf Dünnwandlager angewiesen, ohne die Leistung zu beeinträchtigen.

Medizinische Geräte:

MRT-Scanner, Operationsroboter und Prothesen nutzen diese Lager für einen geräuscharmen, kontaminationsfreien Betrieb.

Automobilindustrie:

Elektrofahrzeugmotoren und Lenksysteme profitieren von ihrer leichten Bauweise.

Unterhaltungselektronik:

Hochwertige Kameras und 3D-Drucker verwenden dünnwandige Miniaturlager für präzise Komponentenbewegungen.

7. Auswahl des richtigen Lagers: Wichtige Überlegungen

Bei der Auswahl der Dünnringkugellager mit 2,5 Zoll Innendurchmesser bewerten Ingenieure:

Tragfähigkeit:

Radiale und axiale Lasten müssen mit den dynamischen (C) und statischen (C0) Werten des Lagers übereinstimmen.

Grenzdrehzahl:

Zu hohe Drehzahlen können zu Überhitzung führen; Hybridkeramiken eignen sich hervorragend für Hochgeschwindigkeitsszenarien.

Umweltfaktoren:

Korrosive oder extreme Temperaturumgebungen erfordern Edelstahl oder Spezialbeschichtungen.

Kosten:

Keramik- und Edelstahllager sind teurer, bieten aber langfristige Einsparungen bei der Wartung.

8. Wartung und Lebensdauer

Dünnwandige Lager erfordern sorgfältige Handhabung:

Schmierung:

Verwenden Sie Hochtemperaturfett oder Trockenschmiermittel in abgedichteten Einheiten.

Installation:

Vermeiden Sie Fehlausrichtungen während der Montage, da dies zu vorzeitigem Verschleiß führen kann.

Kontaminationskontrolle:

Schützen Sie die Lager mit Dichtungen oder Deckscheiben vor Partikeln.

Bei richtiger Pflege können diese Lager Tausende von Betriebsstunden halten.

9. Fortschritte in der Materialwissenschaft und der additiven Fertigung prägen die nächste Generation dünnwandiger Lager:

3D-gedruckte Lager:

Maßgeschneiderte Geometrien für Nischenanwendungen, wie z. B. Käfige mit Gitterstruktur zur Gewichtsreduzierung.

Intelligente Lager:

Eingebettete Sensoren zur Echtzeitüberwachung von Temperatur, Vibration und Verschleiß.

Umweltfreundliche Ausführung:

Recycelbare Polymere und biologisch abbaubare Schmiermittel stehen im Einklang mit den Nachhaltigkeitszielen.

10. Schlussfolgerung

Das Dünnringkugellager mit 2,5 Zoll Innendurchmesser ist ein Beispiel dafür, wie technische Innovationen komplexe räumliche und leistungsbezogene Herausforderungen lösen können. Durch die Kombination von kompaktem Design und robusten Materialien ist dieses Bauteil zu einem Eckpfeiler der modernen Technologie geworden – von lebensrettenden medizinischen Instrumenten bis hin zu modernster Robotik. Da die Industrie weiterhin auf Effizienz und Miniaturisierung setzt, wird die Nachfrage nach dünnwandigen Lagern nur noch steigen und weitere Fortschritte in diesem wichtigen Bereich vorantreiben. Ingenieure und Designer, die die Feinheiten beherrschen, werden neue Möglichkeiten in der Maschinenindustrie und darüber hinaus erschließen.