Nachrichten

Wo wird das R188-Lager verwendet?

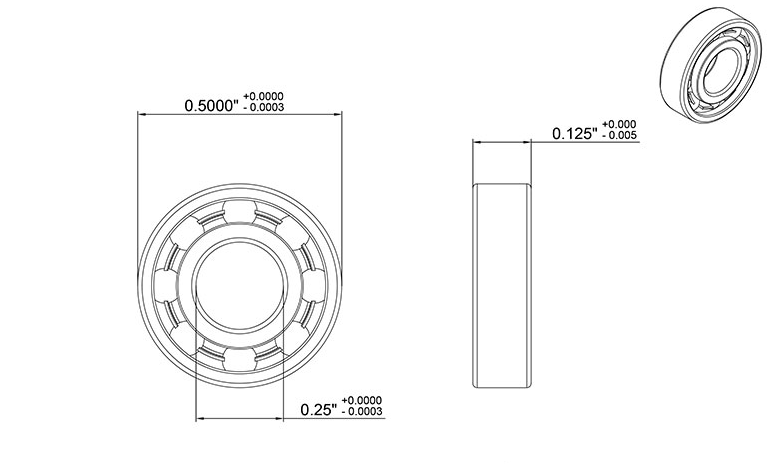

2024-10-27Das R188-Lager gehört zur Miniaturlager. Es hat einen Innendurchmesser von 8 mm, einen Außendurchmesser von 19 mm und eine Breite von 5 mm. Trotz seiner scheinbar dünnen und leichten Abmessungen kann es fest um die Welle herum angebracht werden und erreicht so eine fast nahtlose Passform. Dadurch wird sichergestellt, dass es bei hoher oder niedriger Drehzahl nicht zu Vibrationen oder Exzentrizität zwischen der Welle und dem Rillenkugellager kommt, wodurch die Stabilität der Kraftübertragung maximiert wird.

Das R188-Lager kann in den folgenden Anwendungen eingesetzt werden: Fidget-Spinners, Glasiermaschinen, Pillenherstellungsmaschinen, Schneidemaschinen, Rollenführungen, Maschinen zur Formung elektronischer Bauteile, Kühlanlagen mit Leerlaufspannung, pneumatische Schweißmaschinen, feuerfeste Materialien und Öfen, Lufthämmer, Ölrauch-Reinigungsgeräte, Mischstrompumpen, Bäckereimaschinen, Blistermaschinen, Kochgeräte, Plattentürme, Aufzüge, Kommunikation , horizontale Gummimaschinen, Metallurgie in Stahlwerken, Glasherstellung, Kessel, Lackiergeräte, Bergbaumaschinen, Förderbänder, Granulatoren, landwirtschaftliche Maschinen, Übertragungsgeräte, Hochgeschwindigkeitslüfter, Vakuumgeräte, Ofenwagen, Werkzeugmaschinen, Baumaschinen, Fördergeräte, Rüttelsiebe, Automobile, Erdölindustrie, Energiewirtschaft, Elektromotoren, Windkraftanlagen und andere Hochtemperatur-Betriebsmaschinen.

Wartung des R188 Rillenkugellagers: Wichtige Maßnahmen zur Gewährleistung des präzisen Betriebs

Reinigung

1. Regelmäßige Reinigung von äußeren Verunreinigungen

Das R188-Rillenkugellager wird in der Regel in Präzisionsgeräten eingesetzt. Winzige Partikel wie Staub und Fasern in seiner Arbeitsumgebung haften leicht an der Lageroberfläche. Wenn diese Verunreinigungen in das Lager eindringen, können sie den Verschleiß verstärken und den normalen Betrieb des Lagers beeinträchtigen. Daher ist es notwendig, das Lager regelmäßig zu reinigen.

Zum Reinigen sollte der Staub auf der Lageroberfläche vorsichtig mit einer sauberen, weichen Bürste (z. B. eine Wollbürste) zu entfernen sein. Bei hartnäckigem Schmutz kann ein mildes Reinigungsmittel verwendet werden, wie ein spezieller Lagerreiniger oder wasserfreies Ethanol. Geben Sie das Reinigungsmittel auf ein sauberes, weiches Tuch und wischen Sie damit vorsichtig die Lageroberfläche ab. Achten Sie darauf, dass der Reiniger nicht direkt mit dem abgedichteten Teil des Lagers in Berührung kommt, da dies die Dichtung beschädigen und das Eindringen von Verunreinigungen in das Lager erleichtern kann.

2. Bedeutung und Methoden der internen Reinigung

Im Laufe der Zeit können sich selbst bei guten Dichtungen einige Verunreinigungen im Inneren des Rillenkugellagers ansammeln. Wenn die Ausrüstung ungewöhnliche Vibrationen oder erhöhte Geräusche aufweist, kann es erforderlich sein, das Innere des Lagers zu reinigen.

Beim Zerlegen des Lagers zur Innenreinigung muss sehr vorsichtig vorgegangen werden, um die Beschädigung des Lagers zu vermeiden. Es ist empfohlen, spezielle Werkzeuge zum Zerlegen von Lagern zu verwenden und die korrekten Schritte zu befolgen. Legen Sie das Lager nach dem Zerlegen in einen sauberen Behälter und tauchen Sie es in ein sauberes Lösungsmittel (z. B. Flugbenzin oder spezielles Lagerreinigungsöl). Die Einweichzeit hängt von den Verunreinigungen ab und beträgt in der Regel 15 bis 30 Minuten. Nehmen Sie das Lager nach dem Einweichen mit einer sauberen Pinzette oder einem anderen Werkzeug heraus und trocknen Sie es anschließend mit sauberer Druckluft oder lassen Sie es an einem sauberen Ort an der Luft trocknen. Vergewissern Sie sich vor dem Wiedereinbau, dass das Innere vollständig trocken ist und alle Komponenten korrekt zusammengebaut sind.

Schmierungsmanagement

1. Auswahl geeigneter Schmiermittel

Aufgrund der geringen Größe und der potenziell hohen Betriebsgeschwindigkeit gelten für das R188-Lager relativ strenge Anforderungen an die Schmiermittel. Im Allgemeinen wird für den Hochgeschwindigkeitsbetrieb Fett empfohlen. Fett haftet gut und kann einen stabilen Ölfilm auf der Lageroberfläche bilden, wodurch Reibung und Verschleiß reduziert werden.

Bei der Auswahl des Schmierfetts sollten Faktoren wie die Betriebstemperatur des Lagers, die Drehzahl und die Belastung berücksichtigt werden. Wenn das Rillenkugellager beispielsweise in einer Umgebung mit hohen Temperaturen (z. B. in bestimmten Industrieanlagen) eingesetzt wird, ist ein hochtemperaturbeständiges Schmierfett erforderlich; wenn die Arbeitsumgebung wasserdicht sein muss (z. B. bei Geräten im Freien oder Geräten, die mit Flüssigkeiten in Berührung kommen können), sollte ein Schmierfett mit guter Wasserdichtigkeit gewählt werden. Bei einigen Geräten mit hohen Präzisionsanforderungen, wie z. B. dem R188-Lager in Präzisionsinstrumenten, kann ein Fett mit speziellen Additiven verwendet werden, um die Schmierleistung und die antioxidativen Eigenschaften weiter zu verbessern.

2. Richtige Schmiermethoden und -intervalle

Es gibt manuelle Schmierung und das automatische Schmiersystem. Bei der manuellen Schmierung wird das Fett mit einer speziellen Fettpresse langsam in den abgedichteten Teil des Lagers eingespritzt. Achten Sie während des Einspritzens darauf, die Fettmenge zu kontrollieren, damit nicht zu viel Fett in das Lager gelangt, sonst kann sich der Widerstand erhöhen. Im Allgemeinen sollte die Menge des jeweils eingespritzten Fetts 1/3 bis 1/2 des Innenraums des Lagers betragen.

Das Schmierintervall hängt von den Arbeitsbedingungen des Lagers ab. Wenn das Lager in einer Umgebung mit hoher Geschwindigkeit, hoher Temperatur oder hoher Last arbeitet, sollte das Schmierintervall relativ verkürzt werden. Beispielsweise braucht das R188-Lager in einigen industriellen Automatisierungsgeräten alle 1–2 Monate geschmiert zu werden, während bei dem R188-Lager in Unterhaltungselektronik mit relativ milden Arbeitsbedingungen (z. B. Smartwatches) eine jährliche Schmierung ausreichend sein kann. Überprüfen Sie gleichzeitig regelmäßig den Zustand des Schmierfetts. Wenn die Farbe des Schmierfettes sich ändert, aushärtet oder Verunreinigungen entsteht, ersetzen Sie es rechtzeitig.

Korrekte Montage und Demontage

1. Vorsichtsmaßnahmen bei der Montage

Achten Sie bei der Montage des R188-Lagers darauf, dass die Montageumgebung sauber ist. Reinigen Sie vor der Montage die Welle und die Montagebohrung und entfernen Sie Öl, Rost und andere Verunreinigungen auf der Oberfläche. Prüfen Sie gleichzeitig, ob die Abmessungen der Welle und der Bohrung den Anforderungen entsprechen und ob ihre Toleranzpassung innerhalb des angegebenen Bereichs liegt.

Bei Übermaßpassungen sollten geeignete Montagemethoden wie Warm- oder Kaltmontagemethode angewendet werden. Bei der Warmmontagemethode wird das Lager auf eine bestimmte Temperatur (in der Regel 80–100 °C über der Umgebungstemperatur) erhitzt, um seinen Innendurchmesser zu erweitern, und dann schnell auf die Welle aufgesetzt. Bei der Kaltmontage wird die Welle auf eine bestimmte Temperatur (in der Regel -80 bis -100 °C unter der Umgebungstemperatur) abgekühlt, um ihren Außendurchmesser zu verringern, und dann in die Innenbohrung des Lagers eingesetzt. Achten Sie während der Montage darauf, dass das Lager ordnungsgemäß installiert ist und die Passung mit der Welle und der Bohrung fest ist und gute Konzentrizität aufweist.

2. Wichtige Punkte bei der Demontage

Beim Zerlegen des R188-Lagers ist darauf zu achten, dass das Rillenkugellager nicht beschädigt wird. Für einfache Demontage kann ein kleiner Abzieher verwendet werden, um das Lager langsam aus der Welle oder der Bohrung zu ziehen. Bei fest eingebauten Lagern können spezielle Demontagewerkzeuge erforderlich sein, wie z. B. eine Presse. Beim Zerlegen ist die Kraft gleichmäßig aufzubringen, um die Einwirkung von übermäßiger lokaler Kraft auf das Lager zu vermeiden, die zu Verformungen führen kann. Markieren Sie das ausgebaute Lager und notieren Sie Informationen wie Einbauposition und -richtung, damit es korrekt wieder eingebaut werden kann.

Überwachung des Betriebsstatus

1. Bedeutung der Überwachung

Durch die Überwachung des Betriebsstatus können Anomalien im Lager rechtzeitig erkannt und Wartungsmaßnahmen im Voraus ergriffen werden, um zu verhindern, dass Lagerschäden die Ausrüstung beschädigen. Die Überwachung des Betriebsstatus umfasst hauptsächlich die Überwachung von Schwingung, Temperatur und Geräuschentwicklung des Lagers.

2. Überwachungsmethoden und -werkzeuge

Schwingungsüberwachung: Ein tragbarer Schwingungsanalysator kann verwendet werden. Installieren Sie den Sensor am Lagergehäuse oder in der Nähe des Lagers, um Parameter wie die Schwingungsamplitude und die Frequenz des Lagers zu messen. Unter normalen Umständen ist die Schwingungsamplitude des R188-Lagers klein und die Frequenz stabil. Wenn die Schwingungsamplitude plötzlich ansteigt oder sich die Frequenz ändert, kann dies auf Probleme wie Verschleiß, Lockerheit oder Unwucht im Lager hinweisen.

Temperaturüberwachung: Verwenden Sie ein Infrarotthermometer oder einen Temperatursensor, um die Temperatur des Lagers in Echtzeit zu überwachen. Unter normalen Arbeitsbedingungen sollte die Lagertemperatur innerhalb eines angemessenen Bereichs liegen. Wenn die Temperatur zu hoch ist, kann dies durch schlechte Schmierung, übermäßige Belastung oder Beschädigung der Innenteile verursacht werden.

Geräuschüberwachung: Überwachen Sie die Geräusche des Lagers während des Betriebs mit dem menschlichen Ohr oder einem Geräuschmessgerät. Das Geräusch eines normalen R188-Lagers ist gering und stabil. Wenn ungewöhnliche Geräusche wie scharfes Pfeifen oder unregelmäßige Reibungsgeräusche auftreten, kann dies auf einen Lagerschaden hinweisen. Wenn solche ungewöhnlichen Situationen festgestellt werden, halten Sie die Maschine sofort zur Inspektion an und reparieren oder ersetzen Sie das Lager.

Für weitere Informationen wenden Sie sich bitte an QIBR